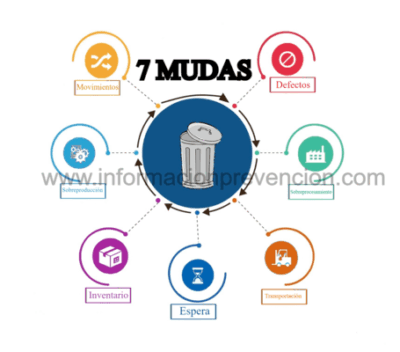

¿Cuáles son las 7 mudas?

A continuación, se explican cuáles son los 7 tipos de Mudas:

1. Defectos

Productos que no cumplen los estándares de calidad y deben ser corregidos o reprocesados, lo que aumenta los costos. Las causas pueden incluir falta de estandarización, errores humanos y controles de calidad deficientes.

2. Sobreproducción

Crear más productos de los que el cliente necesita o antes de que los necesite, lo que genera un exceso de inventario y gasto innecesario de recursos. Esto a menudo se debe a una planificación deficiente o a no ajustarse al Takt Time (ritmo de producción adecuado a la demanda).

3. Sobreprocesamiento

Agregar pasos innecesarios al proceso de producción que no aportan valor al cliente. Esto puede incluir procesos redundantes, aprobaciones lentas, o utilizar métodos obsoletos.

4. Transporte

Movimiento innecesario de materiales entre procesos, lo que no aporta valor añadido y puede aumentar el riesgo de daño o pérdida del producto. Esto puede deberse a una mala distribución de las áreas de producción.

5. Movimientos

Movimientos innecesarios por parte de los empleados, como desplazarse para buscar herramientas o manipular objetos de forma ineficiente. Esto no agrega valor y puede llevar a un desgaste físico o incluso a daños en los productos.

6. Inventario

Tener más inventario del necesario, ya sea de productos terminados o en proceso, lo que implica un capital estancado que aún no ha generado ingresos. Esto puede ser causado por una mala planificación o por no tener normativas adecuadas de manejo de inventarios.

7. Esperas

Tiempo perdido cuando los productos o materiales no se están transportando o procesando. Las esperas ocurren debido a tiempos muertos, cuellos de botella en el proceso de producción o maquinaria detenida.

¿Cuál es el objetivo de las 7 mudas?

El objetivo de las 7 Mudas es identificar y eliminar el desperdicio en los procesos de producción para aumentar la eficiencia, reducir costos y mejorar la calidad en el sistema de producción. En otras palabras, se busca eliminar todas aquellas actividades que no agregan valor al producto final y que, por lo tanto, incrementan los costos o retrasan la entrega del producto al cliente.

Cada uno de los tipos de desperdicio, como sobreproducción, defectos, transporte innecesario, inventario excesivo, sobreprocesamiento, tiempos de espera, y movimientos innecesarios, tiene un impacto directo en la productividad y la rentabilidad de una empresa. Al reducir o eliminar estos desperdicios, las empresas pueden optimizar recursos, mejorar los tiempos de entrega, y aumentar la satisfacción del cliente. Además, fomenta un entorno de trabajo más ordenado y seguro, lo que también contribuye al bienestar de los empleados.

¿Cómo evitar la muda?

Para evitar la muda (desperdicio) en los procesos productivos, se deben tomar acciones específicas para optimizar los recursos y minimizar cualquier actividad que no agregue valor. Las estrategias incluyen:

- Mejorar la distribución de la planta: Ubicar de manera eficiente a las personas, máquinas y materiales para reducir tiempos de desplazamiento y movimientos innecesarios.

- Planificar la producción de manera eficiente: Programar la producción basándose en la demanda real, evitando la sobreproducción y utilizando el tiempo disponible de forma óptima.

- Fomentar la comunicación clara: Asegurar una comunicación efectiva entre los diferentes departamentos e integrantes de la empresa para prevenir malentendidos y duplicación de tareas.

- Ajustar los procesos: Adaptar los procesos productivos cuando se introducen nuevos productos o se realizan cambios, para que estos sean más eficientes y estén alineados con la nueva demanda.

Para lograr una eliminación sistemática del desperdicio, existen cinco etapas genéricas:

- Visualizar el desperdicio: Hacer visibles las ineficiencias en el proceso para poder identificarlas fácilmente.

- Reconocer el desperdicio: Aumentar la consciencia sobre el despilfarro en todas las áreas y niveles de la empresa.

- Definir responsabilidades: Asignar claramente quién es responsable de eliminar o reducir ciertos tipos de desperdicio.

- Medir el desperdicio: Evaluar el impacto del desperdicio en términos de tiempo y dinero para priorizar los proyectos que generarán mayor retorno de inversión (ROI).

- Eliminarlo o reducirlo: Implementar las mejoras necesarias para reducir o eliminar completamente el desperdicio detectado.

La relación entre las 7 mudas y la prevención de riesgos laborales (PRL)

La relación entre las 7 mudas (desperdicios en los procesos) y la prevención de riesgos laborales (PRL), se encuentra en la necesidad de optimizar procesos y reducir acciones innecesarias que puedan generar tanto ineficiencias productivas como riesgos para los trabajadores.

Estas conexiones se dan en varios aspectos:

- Defectos (Defects): Producir piezas defectuosas no solo genera desperdicio económico, sino que también puede aumentar los riesgos para los trabajadores que manejan productos mal fabricados o defectuosos, lo que puede provocar accidentes laborales. La PRL puede minimizar estos riesgos asegurando que los estándares de seguridad se cumplan en cada fase de producción.

- Sobreproducción (Overproduction): Generar más de lo necesario incrementa la carga de trabajo, aumentando la fatiga de los empleados, lo que puede llevar a errores humanos y accidentes. En la PRL, se busca balancear la carga de trabajo para reducir este tipo de situaciones.

- Transporte innecesario (Transportation): El movimiento constante de materiales y productos dentro de la planta incrementa el riesgo de accidentes. Por ejemplo, el uso frecuente de carretillas o el traslado de cargas pesadas innecesarias puede derivar en lesiones. Un entorno seguro y optimizado según los principios de PRL minimiza estos riesgos.

- Movimientos innecesarios (Motion): Movimientos repetitivos o ineficaces pueden provocar lesiones musculoesqueléticas, como el síndrome del túnel carpiano. La ergonomía dentro de la PRL se enfoca en reducir estos movimientos, promoviendo un entorno de trabajo más seguro y eficiente.

- Inventario excesivo (Inventory): Tener demasiados productos almacenados genera espacio limitado y desorganización, aumentando las posibilidades de tropezones, caídas y otros accidentes. La PRL aboga por un ambiente de trabajo ordenado para reducir estos riesgos.

- Sobreprocesamiento (Overprocessing): Realizar tareas innecesarias no solo es una pérdida de tiempo, sino que puede aumentar la carga física y mental de los trabajadores, conduciendo al estrés laboral o lesiones relacionadas con movimientos repetitivos.

- Esperas (Waiting): La espera prolongada en ciertos procesos también puede generar tensión y estrés en los trabajadores, lo que puede derivar en distracciones y, por tanto, en accidentes.