Publicado enHigiene Industrial

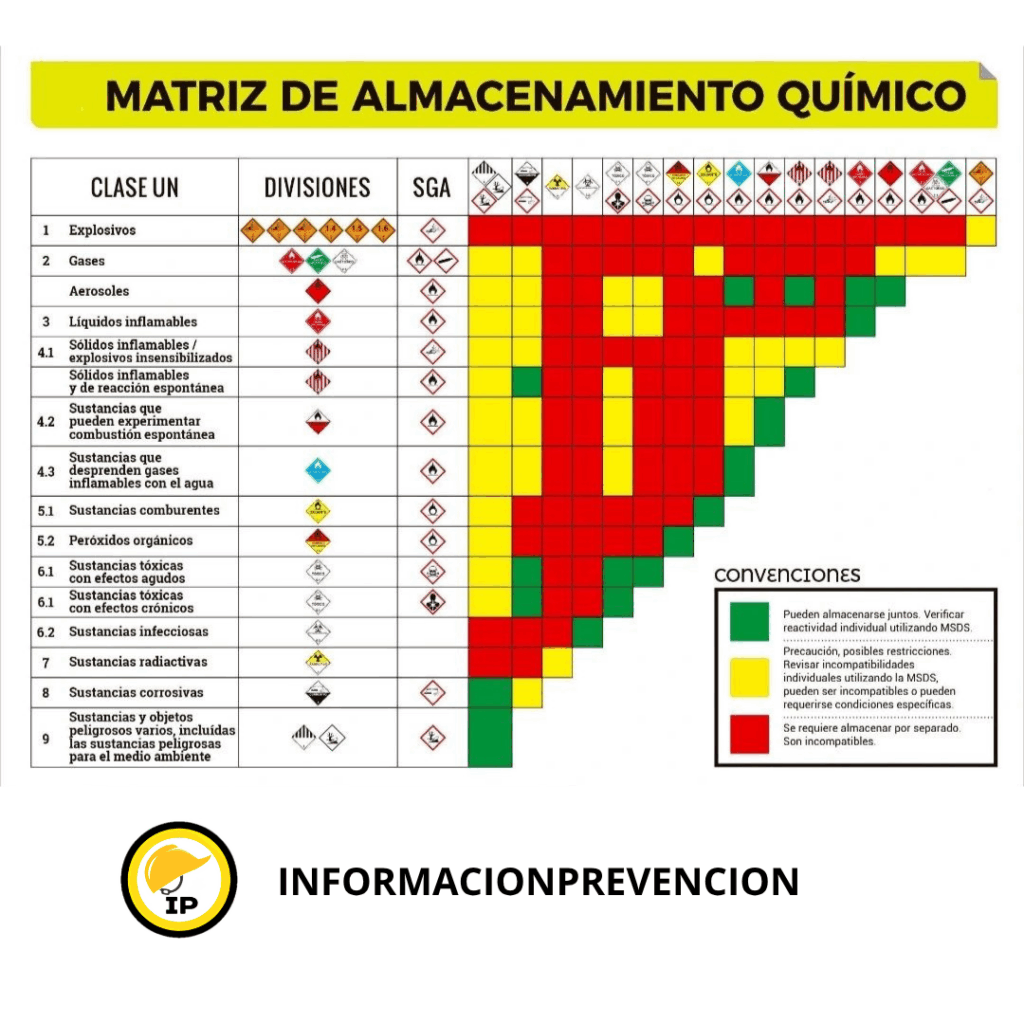

La manipulación de sustancias peligrosas es una tarea crítica en numerosos sectores industriales, laboratorios y entornos de trabajo donde se manejan productos químicos. Un solo error puede provocar graves consecuencias…

Publicado enHigiene Industrial

Se entiende por luxómetro como un instrumento que permite medir simple y rápidamente la iluminación real y no subjetiva de un ambiente, cuya unidad de medida es el lux. Por…

Publicado enHigiene Industrial

Un purificador de aire para oficina puede ser una herramienta valiosa ya que contribuye significativamente a mejorar la calidad del aire en el lugar de trabajo. A continuación, detallo los beneficios…

Publicado enHigiene Industrial

¿Cómo medir el ruido? El ruido se mide en decibelios (dB), una unidad que refleja la intensidad del sonido. Existen diversas herramientas y métodos para realizar la medición del ruido,…

Publicado enHigiene Industrial

El estrés térmico es la sensación de malestar que se experimenta cuando la permanencia en un ambiente determinado exige esfuerzos desmesurados a los mecanismos de que dispone el organismo para mantener la…

Publicado enHigiene Industrial

La electricidad estática en la oficina puede convertirse en un problema molesto y, en algunos casos, peligroso, afectando no solo el bienestar de los empleados, sino también la seguridad en…

Publicado enHigiene Industrial

La regulación de la temperatura en los centros de trabajo está establecida por el Real Decreto 486/1997. Este decreto busca garantizar condiciones adecuadas y confortables para los trabajadores, sin especificar…

Publicado enHigiene Industrial

El análisis de riesgos es el uso sistemático de la información disponible para determinar la frecuencia con la que determinados eventos se pueden producir y la magnitud de sus consecuencias…

Publicado enHigiene Industrial

Se entiende por Gestión Integral de Residuos o Gestión de Residuos al proceso que engloba las actividades necesarias para hacerse cargo de un residuo, como material que pierde su utilidad…